Setiap perusahaan yang ingin memproduksi sebuah barang pasti membutuhkan rincian data bahan bakunya. Pernah kah Anda mendengar istilah MRP? MRP adalah sistem yang membantu menghitung perincian bahan baku yang dibutuhkan pada proses produksi.

Sistem ini dibutuhkan oleh banyak perusahaan manufaktur atau pabrik. Di artikel kali ini akan dibahas mengenai cara kerja, tujuan dan prosedur MRP. Yuk, dibaca sampai habis!

Apa Itu MRP?

Seperti yang sudah disebutkan sebelumnya, pengertian MRP adalah sistem yang digunakan untuk menghitung rincian jumlah bahan baku, bahan mentah atau komponen yang dibutuhkan untuk memproduksi sebuah barang pada sebuah perusahaan.

Biasanya sistem MRP ini digunakan oleh perusahaan manufaktur yang memang kegiatan utamanya adalah memproduksi barang, baik itu assembly maupun disassembly.

Intinya, sistem MRP adalah sistem yang biasa digunakan untuk menjawab tiga pertanyaan penting para divisi produksi. Tiga pertanyaan itu adalah:

- Barang apa yang dibutuhkan?

- Berapa banyak barang tersebut dibutuhkan?

- Kapan barang tersebut dibutuhkan?

Tidak hanya sekadar sistem yang memberitahu pihak tim produksi, sistem MRP tentunya membutuhkan bantuan alat perhitungan berupa software.

Nantinya software ini bisa bekerja dengan cara update informasi terkait produksi secara otomatis di perusahaan manufaktur, seperti software manufaktur.

Dengan adanya software MRP, perusahaan bisa mengestimasi bahan baku yang dibutuhkan dengan jumlah dan rincian yang tepat saat produksi serta menjadwalkan pengirimannya.

Cara Kerja MRP

Nah, buat Anda yang masih bingung dengan cara kerja sistem MRP, yuk simak di sini!

Jadi sistem MRP ini akan mengambil informasi dari bill of materials (mulai dari daftar semua bahan baku yang digunakan perusahaan, sub-assemblies, dan komponen lainnya yang dibutuhkan untuk memproduksi sebuah barang, lengkap dengan jumlahnya).

Tidak hanya itu, MRP juga memanfaatkan data persediaan barang dan jadwal produksi utama yang berguna untuk menghitung jumlah bahan baku yang dibutuhkan serta kapan bahan baku tersebut akan diperlukan pada saat produksi berjalan.

Metode ini sangat membantu tim produksi dan efektif untuk berbagai jenis perusahaan manufaktur, sebut saja seperti perusahan manufaktur diskrit (mulai dari pabrik mobil, perkakas atau sejenisnya) hingga perusahaan manufaktur proses (seperti pabrik makanan atau minuman, pabrik kimia dan sejenisnya).

Maka tak heran jika sistem MRP adalah sistem penting yang metodenya sudah diadaptasi oleh banyak perusahaan manufaktur tidak hanya di Indonesia tapi juga di berbagai belahan dunia.

Pada awalnya, material requirement planning menggunakan komputer mainframe untuk mengelola informasi dari bill of materials untuk produk tertentu dan diubah menjadi rencana pembelian dan rencana produksi.

Beberapa tahun kemudian, MRP menyertakan fitur feedback yang memudahkan manajer produksi untuk melakukan perubahan atau update langsung ke sistem jika diperlukan.

Seiring tahun berjalan, sistem material requirement planning terus berkembang dan kini sudah bisa diintegrasikan dengan marketing, keuangan, sampai dengan human resources dalam pembuatan rencana produksi. Karena kompleksitasnya, MRP di tahap ini banyak disebut oleh berbagai pihak sebagai MRP II.

Baca Juga: Inventory Control untuk Memenuhi Permintaan Konsumen

Tujuan Penerapan MRP di Perusahaan

Bukan tanpa alasan, perusahaan manufaktur menggunakan sistem karena pasti memiliki tujuan dalam penerapan MRP (Material Requirement Planning), berikut tujuannya:

Mengurangi Jumlah Persediaan

Jika dilihat dari tujuan utamanya, MRP adalah sistem untuk menentukan jumlah komponen/bahan baku yang dibutuhkan dan kapan komponen/bahan baku tersebut dibutuhkan sesuai jadwal produksi induk (master produksi schedule).

Nah, dengan adanya sistem ini juga akan membuat perusahaan manufaktur yang bersangkutan hanya perlu membeli material (komponen/bahan baku) tersebut pada saat dibutuhkan saja (mengestimasi).

Sehingga, cara tersebut bisa digunakan untuk menghindari kelebihan persedian material.

Mengurangi Waktu Tenggang (Lead Time)

Tujuan yang selanjutnya dari MRP adalah bisa membantu mengidentifikasikan jumlah dan waktu material yang dibutuhkan sehingga pihak purchasing bisa melakukan tindakan yang tepat khususnya untuk memenuhi batas waktu yang ditetapkan.

Maka dari itu, penggunaan sistem MRP juga dapat membantu untuk menghindari keterlambatan produksi yang umumnya disebabkan oleh masalah kekurangan material.

Komitmen Pengiriman Realistis ke Pelanggan

Perusahaan yang menggunakan sistem MRP, maka mereka bisa menginformasikan dengan cepat dari pihak produksi ke bagian pengiriman barang sehingga bisa mengestimasi kemungkinan waktu pengirimannya.

Meningkatkan Efisiensi Operasi

Tujuan berikutnya dari MRP adalah bisa membantu setiap unit kerja agar selalu terkoordinasi dengan baik. Dengan begitu, perusahaan dapat meningkatkan efisiensi kegiatan operasionalnya ketimbang perusahaan yang tidak menerapkan sistem MRP.

Sistem MRP (Material Requirement Plan)

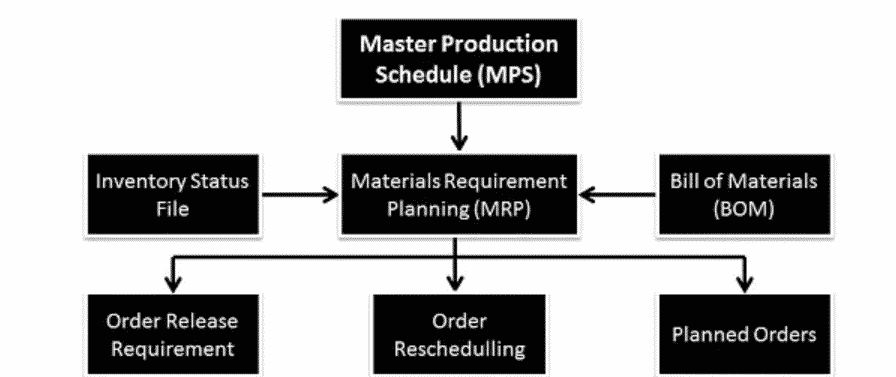

Seperti sistem pada umumnya, tentu terdapat INPUT dan OUTPUT. Nah, input dan output yang ada pada sistem MRP adalah:

Input:

- Master Production Schedule (MPS)

- Jadwal Produksi Induk

- Inventory Status File

- Bill of Materials (BOM)

Output:

- Order Release Requirement (kebutuhan material yang akan dipesan)

- Order Scheduling (jadwal pemesanan material)

- Planned Order (rencana pesan di masa yang akan datang). Agar lebih mudah dipahami, intip bagan dari 3 INPUT penting yang ada pada Material Requirement Planning (MRP).

Prosedur Sistem MRP

Sebenarnya, dalam proses menganalisis MRP bisa dilakukan dengan dua cara, yakni manual maupun dengan bantuan suatu program (software).

Berikut empat langkah dasar prosedur sistem MRP yang bisa kamu terapkan:

Proses Netting

Pertama ada proses netting, yang merupakan proses perhitungan untuk menetapkan jumlah kebutuhan bersih.

Di mana nilainya adalah selisih antara kebutuhan kotor dengan keadaan persediaan (yang ada dalam persediaan dan yang sedang dipesan atau tinggal menunggu jadwal penerimaan).

Proses Lotting

Proses yang kedua adalah lotting atau lot sizing, yang merupakan teknik guna menentukan besarnya kuantitas pesanan, yang optimal untuk setiap item bahan atau material.

Di sini, proses lotting sangat berperan penting dalam perencanaan kebutuhan bahan, terutama pada perusahaan yang memiliki keterbatasan fasilitas atau ruang.

Selanjutnya, ukuran lot dikaitkan dengan besarnya ongkos-ongkos persediaan, sebut saja seperti ongkos pengadaan barang (ongkos setup), ongkos simpan, biaya modal, dan harga barang itu sendiri.

Proses Offsetting

Yang ketiga ada proses offsetting, yang berguna untuk menentukan waktu dilakukannya kegiatan pemesanan sehingga upaya untuk memenuhi tingkat kebutuhan bersih bisa segera tercapai.

Proses Explosion

Proses yang terakhir adalah explosion yang merupakan sebuah perhitungan kebutuhan tiap item, di mana perhitungannya menilai tingkat yang lebih rendah dari struktur produk yang tersedia.

Perhitungan ini juga didasarkan atas rencana pemesanan yang sebelumnya telah disusun pada proses offsetting.

Keuntungan Sistem MRP

Material requirement planning (MRP) merupakan sistem manajemen manufaktur yang membantu produsen dalam menangani perencanaan produksi, penjadwalan, dan mengelola persediaan barang.

MRP sudah digunakan oleh banyak produsen di berbagai industri sejak lebih dari 30 tahun lalu. Kondisi teknologi data dan komputerisasi yang semakin berkembang membuat sistem MRP menjadi tools produksi yang sangat penting karena dapat memberikan banyak keuntungan bagi bisnis manufaktur atau pabrik. Berikut ini manfaat sistem MRP:

Kontrol Persediaan Barang

Salah satu kunci efisiensi proses produksi barang adalah sistem manajemen persediaan yang baik di perusahaan. Salah satu cara MRP bekerja adalah memberikan data jadwal produksi untuk menentukan level permintaan barang dan biaya persediaan yang tepat untuk memenuhi produksi tersebut.

Sistem MRP menjaga level persediaan optimal untuk material dan suku cadang, mengurangi biaya penyimpanan persediaan. Intinya, MRP akan membantu mengurangi dan mengoptimalkan biaya persediaan dalam satu periode produksi.

Perencanaan Pembelian

Menyederhanakan proses produksi sangat bergantung pada data ketersediaan bahan baku dan barang jadi, apa saja yang perlu dibeli dan kapan waktu untuk membeli bahan baku.

Perencanaan pembelian memerlukan sistem yang cerdas untuk melacak langkah-langkah produksi dan memahami setiap pembelian yang diperlukan sembari melakukan pengecekan balik dengan jadwal produksi dan pengiriman material.

Manager procurement (pembelian) memerlukan data di MRP untuk menghubungi supplier secara otomatis saat ada kebutuhan untuk pembelian bahan baku.

Perencanaan Produksi

Sistem MRP dapat menemukan keterlambatan di jalur produksi yang disebabkan oleh kelangkaan atau material yang jumlahnya kurang.

Ketika masalah itu terjadi, sistem MRP dapat mengubah rute produksi atau merekomendasikan rute ulang ke produksi produk lain di mana bahan tersedia.

MRP juga dapat difokuskan pada upaya dalam tahap produksi tertentu dengan mengorbankan tahap lain yang kekurangan bahan baku dan spareparts.

MRP membantu produsen merencanakan lini produksi bahkan ketika ada kendala ketersediaan material.

Penjadwalan Kerja

Penjadwalan kerja dapat didefinisikan mengelola waktu aktif produksi, memprediksi hasil yang produksi dan kepatuhan terhadap jadwal produksi.

Manager dapat menggunakan informasi tersebut untuk mengontrol operasi per jam, peralatan dan tugas tenaga kerja, bahkan memprediksi waktu tenaga kerja dan biaya operasional secara akurat.

Pengelolaan Sumber Daya

Bahan baku adalah sumber kehidupan dari setiap proses manufaktur. Memiliki kontrol dan informasi mengenai ketersediaan bahan baku dan hasil yang diharapkan juga memberi perusahaan manufaktur sebuah insight mengenai sumber daya lain untuk terlibat dalam proses tersebut.

Efisiensi sumber daya adalah kunci. Informasi dari sistem MRP memberitahu petugas di pabrik mengenai peralatan apa yang dibutuhkan, jam berapa dan kapan tenaga kerja tambahan dibutuhkan, serta apakah perlu menyewa atau membeli aset operasional.

Manajemen Data

Sistem MRP membantu produsen dalam menangani informasi mengenai pembuatan, analisis dan penyajian banyak data. MRP memproses dan mendokumentasikan data pembelian, inventaris, pengiriman, data arus kas ke dalam faktur, laporan, dan presentasi terstruktur lainnya dengan mudah.

Pembelian Ekonomis

Sistem MRP memudahkan Anda dalam menghitung jumlah dan biaya bahan yang dibutuhkan termasuk biaya pengiriman, penyimpanan, dan pengangkutan untuk menghasilkan pembelian yang paling ekonomis untuk memenuhi permintaan.

Sistem MRP mengoptimalkan pembelian dengan ketepatan tinggi, menghemat biaya pembelian yang tidak perlu bagi produsen.

Hemat Waktu

Salah satu keunggulan dari sistem MRP adalah dapat mengotomatisasi proses kerja dan hanya membutuhkan sedikit campur tangan manusia. Ini tentu akan menghemat banyak waktu tenaga kerja yang dipakai untuk melakukan inventarisasi, pembelian, dan manajemen produksi.

Tingkat akurasi dalam sistem MRP jauh lebih akurat dibandingkan dengan metode manusia yang rawan kesalahan. Itu juga membantu mengelola dan menyimpan data produksi dalam satu database.

Perbedaan MRP dan ERP

MRP dan ERP merupakan singkatan yang memiliki pengucapan yang hampir mirip, ditambah lagi keduanya dapat digunakan di industri manufaktur. Nyatanya, kedua sistem tersebut memiliki beberapa perbedaan dan Anda harus memahaminya agar tepat memilih sistem untuk bisnis Anda. Apa saja perbedaannya?

Perbedaan paling signifikan antara MRP dan ERP adalah MRP merupakan software tunggal yang hanya dilengkapi dengan modul dan fitur manufaktur, sedangkan ERP dapat terintegrasi dengan software lain seperti software HR (human resources), POS (point of sales), dan yang lainnya.

Karena berpotensi digunakan oleh banyak departemen dan alur kerja yang cukup kompleks, ERP dapat menjadi solusi yang tepat apabila bisnis Anda sudah berskala menengah hingga besar. Umumnya ERP sudah dapat memfasilitasi berbagai industri bisnis, tidak hanya manufaktur.

ERP merupakan sistem terintegrasi yang digunakan banyak industri dan menangani banyak departemen, banyak vendor yang menawarkan paket unlimited user untuk perusahaan (pengguna tidak terbatas). Pengguna ERP dapat meliputi divisi SDM yang mengurus gaji karyawan, tim penjualan yang memeriksa status leads, tim purchasing yang mengecek pembelian bahan baku dari supplier, tim gudang yang mengecek persediaan barang, dan lain-lain.

Sistem MRP khusus digunakan untuk bisnis manufaktur. Umumnya, orang yang menggunakan berada di departemen bisnis tersebut, seperti manager gudang yang memeriksa inventaris bahan mentah yang diperlukan, pekerja gudang yang memeriksa lead time, atau spesialis perencanaan produksi yang mengawasi keseluruhan operasi. Pengguna dibatasi untuk jenis software ini karena melayani satu industri, bukan beberapa.

Perbedaan lain yang penting dalam sistem MRP dan ERP adalah biaya untuk implementasi ERP lebih mahal. Software ERP melakukan fungsi untuk berbagai aspek bisnis, bukan hanya manufaktur.

Kesimpulan

Nah, itu dia beberapa informasi mengenai MRP atau material requirement planning yang intinya merupakan sebuah metode yang efektif untuk menggenjot produktivitas perusahaan manufaktur.

Bahkan, semenjak tahun 1964, sistem MRP ini berhasil diintegrasikan ke berbagai aspek perusahaan dengan tujuan utama untuk memudahkan perusahaan dalam menyusun rencana produksi.

Sehingga, sampai pada saat ini sistem MRP tetap menjadi bagian penting dari perusahaan manufaktur.

Seperti yang diketahui, dalam penyusunan MRP ini perusahaan bisa menggunakan cara manual dan menggunakan software manufaktur.

Agar kegiatan penyusunan MRP lebih mudah dan cepat, sebaiknya gunakan software ketimbang harus mengelolanya secara manual.

Untuk mengatasi hal ini, Anda dapat menggunakan software akuntansi modern seperti MASERP. MASERP dapat dicustom sesuai dengan bisnis flow perusahaan dan memiliki fitur yang lebih lengkap dibandingkan sistem MRP.

Yuk, integrasikan dan otomatisasi semua kegiatan yang ada di perusahaan agar proses produksi bisa lebih lancar dan tujuan perusahaan bisa tercapai dengan semestinya.

Baca Juga: Laporan Keuangan Perusahaan Manufaktur